Los científicos han usado inteligencia artificial (Ai) para diseñar nanomateriales nunca antes vistos con la resistencia del acero al carbono y la ligereza de la espuma de poliestireno.

Los nuevos nanomateriales, fabricados con aprendizaje automático y una impresora 3D, duplicaron la fuerza de los diseños existentes. Los científicos detrás del nuevo estudio dijeron que podrían usarse en componentes más fuertes, más ligeros y más eficientes en combustible para aviones y automóviles. Publicaron sus hallazgos el 23 de enero en la revista Materiales avanzados.

«Esperamos que estos nuevos diseños de materiales eventualmente conduzcan a componentes de peso ultraligero en aplicaciones aeroespaciales, como aviones, helicópteros y naves espaciales que pueden reducir las demandas de combustible durante el vuelo mientras mantienen la seguridad y el rendimiento», coautor Filetes de tobinProfesor de Ingeniería en la Universidad de Toronto, dijo en un comunicado. «Esto puede ayudar en última instancia a reducir la alta huella de carbono de vuelo».

En muchos materiales, la resistencia y la dureza a menudo pueden estar en desacuerdo. Tome un plato de cerámica, por ejemplo: si bien los platos suelen ser fuertes y pueden transportar cargas pesadas, su fuerza tiene el costo de la dureza, no se necesita mucha energía para que se rompan.

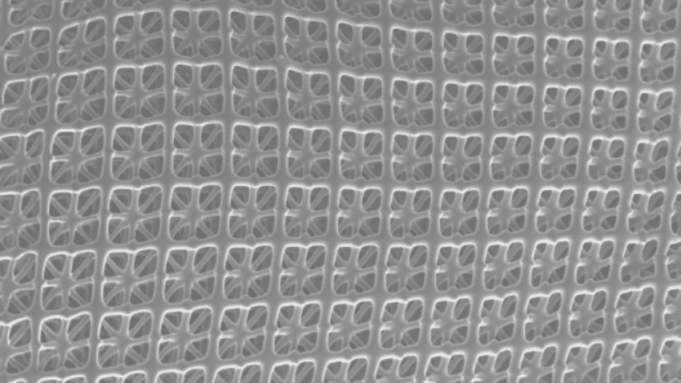

El mismo problema se aplica a los materiales nanoarcados, cuya construcción a partir de multitudes de pequeños bloques de construcción repetidos 1/100. El grosor de un cabello humano los hace fuertes y rígidos para su peso, pero también puede causar concentraciones de tensión que conducen a roturas repentinas. Hasta ahora, esta tendencia a romper ha limitado las aplicaciones de los materiales.

«Mientras pensaba en este desafío, me di cuenta de que es un problema perfecto para el aprendizaje automático a abordar», primer autor Peter seráUn investigador de ingeniería en Caltech, dijo en el comunicado.

Para buscar mejores formas de diseñar nanomateriales, los investigadores simularon posibles geometrías para su diseño antes de pasarlos a través de un algoritmo de aprendizaje automático. Al aprender de los diseños que habían generado, el algoritmo pudo predecir las mejores formas que distribuirían uniformemente las tensiones aplicadas y al mismo tiempo llevar una carga pesada.

Con estas formas en la mano, los investigadores usaron una impresora 3D para crear sus nuevas nanoliltes, descubriendo que podrían resistir un estrés de 2.03 megapascales por cada metro cúbico por kilogramo, una fuerza cinco veces mayor que el titanio.

«Esta es la primera vez que el aprendizaje automático se ha aplicado para optimizar los materiales nanoarquitidos, y nos sorprendió las mejoras», dijo Serles. «No solo replicó geometrías exitosas de los datos de capacitación; aprendió de qué cambios en las formas funcionaron y qué no, lo que le permitió predecir geometrías de celosía completamente nuevas».

Los investigadores dijeron que sus próximos pasos se centrarán en ampliar los materiales hasta que puedan usarse para hacer componentes más grandes, al tiempo que buscan diseños aún mejores utilizando su proceso. El objetivo principal es diseñar componentes mucho más ligeros y fuertes para los vehículos en el futuro.

«Por ejemplo, si reemplazara los componentes hechos de titanio en un avión con este material, estaría buscando ahorros de combustible de 80 litros por año por cada kilogramo de material que reemplace», dijo Serles.